Od produkcji skomplikowanych części o wąskich tolerancjach po usprawnienie procesów produkcyjnych, tokarki CNC spełniają wysokie standardy branż takich jak lotnictwo, motoryzacja i elektronika, jednocześnie obsługując różnorodne materiały i dostarczając spójne, niezawodne wyniki, co pozwala firmom rozwijać się w dynamicznym i szybkim środowisku rynkowym.

Nowoczesna produkcja zależy od tokarek CNC, które są bardzo ważnymi narzędziami w tym procesie, ponieważ oferują dokładność i wydajność w wielu różnych zastosowaniach. Znajomość podstaw działania tokarki CNC pozwoli Ci w pełni wykorzystać jej potencjał. Ten artykuł dostarczy Ci pewnych informacji na temat działania tokarki CNC.

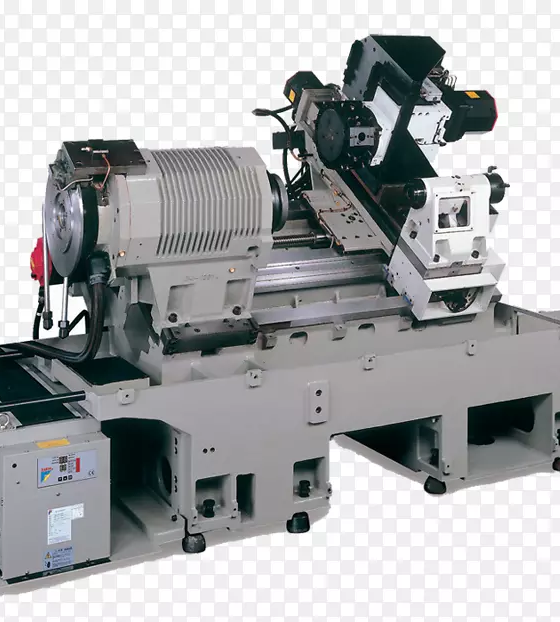

Tokarki CNC posiadają następujące komponenty: łoże, wrzeciono, suport i stację narzędziową. To pierwsze jest statyczną częścią, która wspiera obrabiany element. To drugie wspiera jeden koniec, podczas gdy to pierwsze go obraca. Stacja dla narzędzi skrawających jest przeznaczona do montażu tych narzędzi zaangażowanych w procesy obróbcze.

Poznaj sterowanie swojej maszyny: Każdy przycisk i pokrętło na panelu sterowania ma określony cel oraz indywidualną funkcję, przejrzyj również strukturę menu, aby zrozumieć, jak to działa. Aby działać bezpiecznie i efektywnie, należy nauczyć się podstawowych operacji oraz wyboru i regulacji narzędzi skrawających.

Programowanie tokarek CNC: Programowanie polega na tworzeniu ścieżki, która kieruje narzędziem w trakcie obróbki części lub powierzchni obrabianego elementu; zazwyczaj odbywa się to za pomocą kodu G, który jest zazwyczaj generowany przez pakiety oprogramowania CAD/CAM.

Aby zapewnić bezpieczne działanie tokarek CNC, zawsze przestrzegaj instrukcji bezpieczeństwa producentów, takich jak noszenie odpowiednich środków ochrony osobistej, takich jak nauszniki, okulary oraz inne, takie jak gogle lub środki ochrony słuchu. Zapoznanie się z tymi aspektami, takimi jak komponenty maszyny, style programowania

Precyzja jest niezbędna w współczesnych branżach produkcyjnych. Potrzeba części o wysokiej jakości i precyzji wciąż rośnie, co sprawia, że obróbka tokarska CNC jest jedną z wiodących technologii, które mogą zaspokoić takie zapotrzebowanie. Niniejszy dokument omawia rolę, jaką odgrywa obróbka tokarska CNC w rozwoju przemysłowym.

Tokarki CNC to maszyny o wysokiej precyzji, które łączą zaawansowaną technologię z tradycyjnymi cechami tokarek oraz częściami maszyn z dokładnością i powtarzalnością przy użyciu skomputeryzowanych osi. Zredukowane błędy ludzkie i zwiększona kontrola umożliwiają produkcję dokładnych i wysokiej jakości części.

Wszechstronność tokarek CNC pozwala im pracować z szeroką gamą materiałów, od miękkich metali po twarde kompozyty. Dzięki temu producenci mogą teraz wytwarzać skomplikowane komponenty o różnych kształtach, w tym te o wąskich tolerancjach lub unikalnych cechach materiałowych.

Mówiąc prosto, obróbka na tokarkach CNC zmienia znaczenie „precyzji” w nowoczesnym przemyśle. Łączy zaawansowaną technologię z tradycyjnymi możliwościami tokarek, co prowadzi do produkcji wysoce precyzyjnych komponentów, które nie mają konkurencji pod względem poziomu dokładności czy powtarzalności.

Świat produkcji przeszedł rewolucję technologiczną dzięki zastosowaniu tokarek CNC. Producenci nie mogą się bez nich obejść, ponieważ zapewniają one niezrównaną precyzję i spójność w produkcji elementów roboczych.

Dokładność tokarki CNC osiągana jest poprzez wykonywanie bardzo precyzyjnych operacji obróbczych. Maszyna ma system sterowania komputerowego, który kieruje jej ruchami z dużą dokładnością, dzięki czemu nie ma błędów ludzkich, wyniki są stałe, a każdy element roboczy jest obrabiany zgodnie z wymaganiami.

Aby uzyskać optymalne wskaźniki usuwania materiału i wykończenia powierzchni, te tokarki wykorzystują precyzyjne narzędzia zaprojektowane do konkretnych operacji obróbczych. Istnieje również funkcja automatycznej wymiany narzędzi, która zmienia narzędzia w razie potrzeby, aby zmniejszyć tempo zużycia narzędzi i utrzymać jednolitość podczas obróbki w czasie.

Mówiąc krótko, systemy precyzyjnej kontroli w tokarkach CNC wraz z zaawansowanymi narzędziami skrawającymi zwiększają dokładność i spójność elementów roboczych. Te maszyny stają się niezawodnym sposobem dla producentów na wytwarzanie elementów roboczych o dobrej jakości, aby spełnić bardzo wysokie standardy, co czyni je niezbędnymi w nowoczesnej produkcji.

Presja na produkcję komponentów wysokiej jakości i precyzyjnie wykonanych dominuje w przemyśle. Jednak te części mogą być skomplikowane do wyprodukowania z dużych, ciężkich materiałów. Na szczęście odpowiedzią była dostępność ciężkich tokarek CNC do obróbki masywnych części.

Ciężkie tokarki CNC są zaprojektowane do obsługi dużych i ciężkich materiałów, co umożliwia producentom obróbkę większych, cięższych części niż kiedykolwiek wcześniej:

1. Używają zaawansowanych systemów pozycjonowania i skomplikowanego oprogramowania sterującego do precyzyjnej kontroli ścieżki narzędzia i powtarzalności

2. Mogą być skonfigurowane w celu spełnienia specyficznych wymagań obróbczych, takich jak nowe materiały lub unikalne geometrie części

3. Możliwość przetwarzania dużych wolumenów części skraca całkowity czas obróbki, zwiększa wydajność, jednocześnie umożliwiając szybsze prędkości cięcia i bardziej efektywne ścieżki narzędziowe, co jeszcze bardziej zwiększa wydajność.

Podsumowując, zrewolucjonizowali przetwarzanie dużych części, ale ich znaczenie nie ogranicza się tylko do tego. Tokarki CNC do ciężkich zadań stanowią istotny wkład w to, ponieważ mogą dokładnie i konsekwentnie pracować z dużymi kawałkami materiału, co poprawia produkcję dzięki wysokiej elastyczności. Maszyny te stały się zatem kluczowym wyposażeniem wykorzystywanym przez producentów w różnych branżach, gdzie potrzebne są duże rozmiary dokładnych komponentów.

Dongguan Xinteng Electronics Co., Ltd. została założona w Chang'an Town, Dongguan, kontrolowana przez Xinteng Technology, skupiając się na badaniach i rozwoju, produkcji i sprzedaży: pinów pogo, złączy pinów pogo, złączy magnetycznych, magnetycznych kabli ładujących, precyzyjnych akcesoriów sprzętowych itp. Od momentu założenia utworzyliśmy profesjonalny, wydajny i doświadczony zespół ds. badań i rozwoju projektów. Biorąc jakość za fundament, ściśle kontrolujemy rynek, badania i rozwój, produkcję, testowanie, sprzedaż, serwis posprzedażowy i inne ogniwa, aby zapewnić klientom wysokiej jakości, konkurencyjne produkty i usługi.

Posiadamy bogate doświadczenie w 12-osobowym zespole badawczo-rozwojowym oraz 10-osobowym zespole zarządzania projektami. Zawsze służymy pomocą i rozwiązujemy problemy klientów.

Jesteśmy fabryką źródłową, posiadającą system zarządzania jakością ISO i zapewnienia jakości.

Dotychczas udało nam się opracować i wdrożyć do oferty ponad 100 produktów dla klientów.

Wdrażamy rozwiązania dostosowane do konkretnych procesów, zgodnie z wymaganiami klienta.

Narzędzia maszyn CNC są zdolne do ciągłej pracy, szybkiej wymiany narzędzi i zautomatyzowanej kontroli procesów, co zapewnia wysoką precyzję produkcji części, redukując interwencję ludzką, poprawiając efektywność produkcji i zapewniając spójną jakość produktu.

Programowanie tokarek CNC może optymalizować efektywność obróbki, wdrażając zaawansowane strategie, takie jak obróbka z dużą prędkością, optymalizacja ścieżek narzędzi w celu zredukowania zbędnych ruchów oraz wykorzystanie oprogramowania symulacyjnego do wykrywania i korygowania potencjalnych problemów przed rozpoczęciem rzeczywistej obróbki.

Zarządzanie żywotnością narzędzi w obróbce na tokarkach CNC odbywa się za pomocą różnych technik, takich jak monitorowanie zużycia narzędzi, stosowanie cieczy chłodzących lub smarów w celu zmniejszenia tarcia i ciepła oraz wdrażanie odpowiednich parametrów skrawania, takich jak prędkość skrawania, posuw i głębokość skrawania.

Programowanie tokarek CNC polega na tworzeniu sekwencji instrukcji, zazwyczaj przy użyciu kodu G, aby kierować ruchami maszyny. Te instrukcje określają ścieżki narzędzi, prędkości skrawania, głębokości i inne parametry niezbędne do obróbki pożądanego elementu.

Tokarki CNC mogą obrabiać szeroki zakres materiałów, w tym metale (takie jak stal, aluminium i mosiądz), tworzywa sztuczne, a nawet niektóre rodzaje drewna. Konkretne możliwości zależą od konstrukcji maszyny, narzędzi skrawających i parametrów skrawania.