La capacité de programmer des trajectoires d'outils complexes et d'optimiser les paramètres de coupe permet aux fabricants d'atteindre les normes les plus élevées de précision et de finition de surface. En utilisant le tournage sur tour CNC, les entreprises peuvent produire des produits de haute qualité qui répondent à des exigences industrielles strictes et dépassent les attentes des clients.

L'efficacité est indispensable dans la fabrication industrielle compétitive d'aujourd'hui. L'automatisation est cruciale pour garantir cette efficacité, et les tours CNC sont des exemples typiques de ce modèle. En automatisant les processus de production, les tours CNC aident à simplifier la fabrication, à réduire les coûts et à augmenter la production.

La programmation marque le début de l'automatisation pour les tours CNC. Au lieu de programmer laborieusement chaque mouvement de machine individuellement, les opérateurs peuvent rapidement développer des chemins d'outils complexes avec des logiciels CAO/FAO. Le logiciel génère ensuite le code nécessaire pour contrôler les mouvements du tour, réduisant ainsi considérablement le temps consommé et les compétences nécessaires pour programmer.

Lorsque les trajectoires d'outils ont été programmées, ces opérations peuvent être effectuées par un tour CNC avec une précision inégalée. Les axes contrôlés par ordinateur de la machine sont très précis, garantissant ainsi que toutes les pièces sont usinées dans leurs dimensions requises. Cela conduit à une production cohérente qui réduira les déchets et les retouches, économisant ainsi du temps et des coûts matériels.

Les machines-outils CNC, grâce à la programmation automatisée, permettent l'usinage de précision avec une intégration multi-processus, non seulement en permettant une haute précision, mais aussi en minimisant la manipulation manuelle d'outils ou de pièces de travail dangereux requise par les opérateurs, réduisant ainsi le risque d'accidents et aidant les fabricants à atteindre une productivité plus élevée ainsi qu'une efficacité accrue dans l'ensemble.

Le monde de la fabrication a connu une révolution technologique grâce à l'utilisation de tours CNC. Les fabricants ne peuvent pas s'en passer car ils entraînent une précision et une cohérence inégalées dans la production de pièces de travail.

L'exactitude des tours CNC est obtenue en effectuant des opérations d'usinage très précises. La machine dispose d'un système de contrôle informatique qui guide ses mouvements avec une grande exactitude, donc, pas d'erreur humaine, des résultats constants et chaque pièce est usinée comme requis.

Pour des taux d'enlèvement de matière et une finition de surface optimaux, ces tours utilisent des outils de précision conçus pour des opérations d'usinage spécifiques. Il y a également une fonction de changement d'outil automatique qui change les outils au besoin pour réduire le taux d'usure des outils et maintenir l'uniformité pendant l'usinage au fil du temps.

Pour le dire succinctement, les systèmes de contrôle de précision sur les tours CNC, ainsi que les outils de coupe avancés, améliorent l'exactitude et la cohérence des pièces usinées. Ces machines deviennent un moyen fiable pour les fabricants de produire des pièces de bonne qualité pour répondre à des normes très élevées, les rendant ainsi essentielles dans la fabrication moderne.

La précision est indispensable dans les industries manufacturières contemporaines. Le besoin de pièces de haute qualité et de précision continue de croître, rendant ainsi l'usinage sur tour CNC l'une des technologies de pointe capables de répondre à cette demande. Cet article discute du rôle joué par l'usinage sur tour CNC dans le développement industriel.

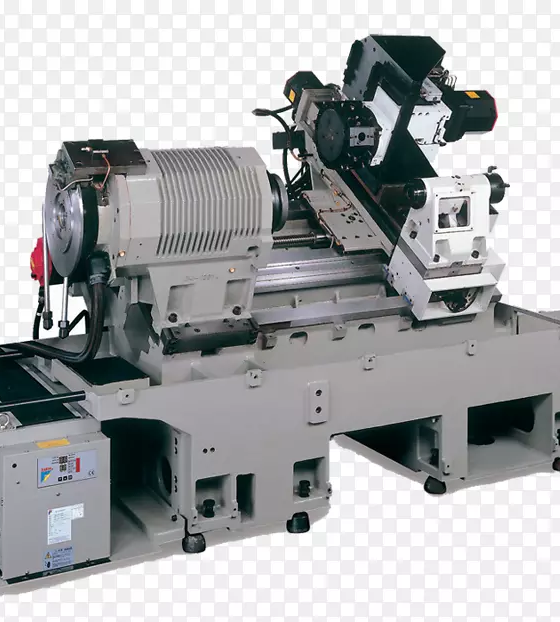

Les tours CNC sont des machines de haute précision qui allient technologie avancée et caractéristiques traditionnelles des tours ainsi que des pièces de machine avec précision et reproductibilité grâce à des axes informatisés. La réduction des erreurs humaines et l'augmentation du contrôle rendent possible la production de pièces précises et de haute qualité.

La polyvalence des tours CNC leur permet de travailler sur une large gamme de matériaux, allant des métaux doux aux composites durs. Grâce à cela, les fabricants peuvent désormais créer des composants de forme complexe, y compris ceux ayant des tolérances étroites ou des caractéristiques de matériau uniques.

En termes simples, l'usinage sur tour CNC change ce que signifie "précision" dans l'industrie moderne. Il combine technologie avancée et capacité traditionnelle de tour, ce qui conduit à la production de composants hautement précis qui n'ont pas de rivaux en ce qui concerne leur niveau de précision ou de répétabilité.

La fabrication moderne dépend des Tours CNC qui sont des outils très importants dans ce processus car ils offrent précision et efficacité dans de nombreuses applications différentes. Connaître les bases du fonctionnement d'un tour CNC vous permettra d'exploiter pleinement son potentiel. Cet article vous donnera un aperçu du fonctionnement d'un tour CNC.

Les tours CNC possèdent les composants suivants : le lit, le porte-outil, le contre-pointe et la station d'outillage. Le premier est une partie statique qui supporte la pièce à usiner. Le dernier supporte une extrémité tandis que le premier la fait tourner. La station pour les outils de coupe est destinée à monter ces outils impliqués dans les processus d'usinage.

Connaître les commandes de votre machine : Chaque bouton et bouton rotatif sur son panneau de contrôle a un but spécifique ainsi qu'une fonctionnalité individuelle, passez également en revue sa structure de menu pour comprendre comment elle fonctionne. Afin d'opérer en toute sécurité et efficacement, apprenez les opérations de base et la sélection ainsi que l'ajustement des outils de coupe doivent être pris en compte.

Programmation des tours CNC : La programmation consiste à créer un chemin qui dirige le coupeur pendant qu'il usine des pièces ou des surfaces de la pièce à usiner ; cela se fait généralement à l'aide de G-code qui est généralement généré par des logiciels CAD/CAM.

Pour un fonctionnement sûr des tours CNC, respectez toujours les instructions de sécurité de leurs fabricants, comme porter des vêtements de sécurité appropriés tels que des bouchons d'oreilles, des lunettes, entre autres, comme des lunettes de protection ou des protections auditives. En vous familiarisant avec ces aspects tels que les composants de votre machine, les styles de programmation

Dongguan Xinteng Electronics Co., Ltd. a été créée dans la ville de Chang'an, Dongguan, contrôlée par Xinteng Technology, se concentrant sur la R&D, la production et la vente : broches pogo, connecteurs à broches pogo, connecteurs magnétiques, câbles de charge magnétiques, accessoires matériels de précision, etc. Depuis sa création, nous avons mis en place une équipe de recherche et développement de projets professionnelle, efficace et expérimentée. En prenant la qualité comme base, nous contrôlons strictement le marché, la recherche et le développement, la fabrication, les tests, les ventes, le service après-vente et d'autres liens, pour fournir aux clients des produits et services compétitifs et de haute qualité.

Nous avons une riche expérience dans une équipe de R&D de 12 personnes, une équipe de gestion de projet de 10 personnes ; Toujours servir avec attention pour résoudre les soucis des clients.

Nous sommes une usine source, avec un système de gestion de qualité ISO, une assurance qualité.

Jusqu’à présent, nous avons développé avec succès plus de 100 produits pour nos clients.

Nous mettons en œuvre des solutions spécifiques aux processus en fonction des exigences du client.

Les machines-outils CNC sont capables de fonctionnement continu, de changements d'outils rapides et de contrôle de processus automatisé, garantissant une fabrication de pièces de haute précision, réduisant l'intervention humaine, améliorant l'efficacité de production et la qualité constante des produits.

La programmation de tours CNC peut optimiser l'efficacité d'usinage en mettant en œuvre des stratégies avancées telles que l'usinage à grande vitesse, l'optimisation des trajectoires d'outils pour réduire les mouvements inutiles, et l'utilisation de logiciels de simulation pour détecter et corriger d'éventuels problèmes avant le début de l'usinage réel.

La durée de vie des outils dans l'usinage de tours CNC est gérée par diverses techniques, telles que la surveillance de l'usure des outils, l'utilisation de fluides de coupe ou de lubrifiants pour réduire la friction et la chaleur, et la mise en œuvre de paramètres de coupe appropriés comme la vitesse de coupe, le taux d'avance et la profondeur de coupe.

La programmation de tours CNC implique de créer une séquence d'instructions, généralement en utilisant le G-code, pour guider les mouvements de la machine. Ces instructions spécifient les trajectoires des outils, les vitesses de coupe, les profondeurs et d'autres paramètres nécessaires pour usiner la pièce souhaitée.

Les tours CNC peuvent usiner une large gamme de matériaux, y compris des métaux (tels que l'acier, l'aluminium et le laiton), des plastiques et même certains types de bois. Les capacités spécifiques dépendent de la conception de la machine, des outils de coupe et des paramètres de coupe.