Desde la producción de piezas complejas con tolerancias ajustadas hasta la optimización de procesos de producción, los tornos CNC cumplen con los altos estándares de industrias como la aeroespacial, automotriz y electrónica, mientras manejan una variedad de materiales y ofrecen resultados consistentes y confiables, permitiendo a las empresas prosperar en un entorno de mercado dinámico y de rápido movimiento.

La fabricación moderna depende de los tornos CNC, que son herramientas muy importantes en este proceso porque ofrecen precisión y eficiencia en muchas aplicaciones diferentes. Conocer los conceptos básicos de cómo funciona un torno CNC te permitirá aprovechar al máximo su potencial. Este artículo te dará algunas ideas sobre cómo opera un torno CNC.

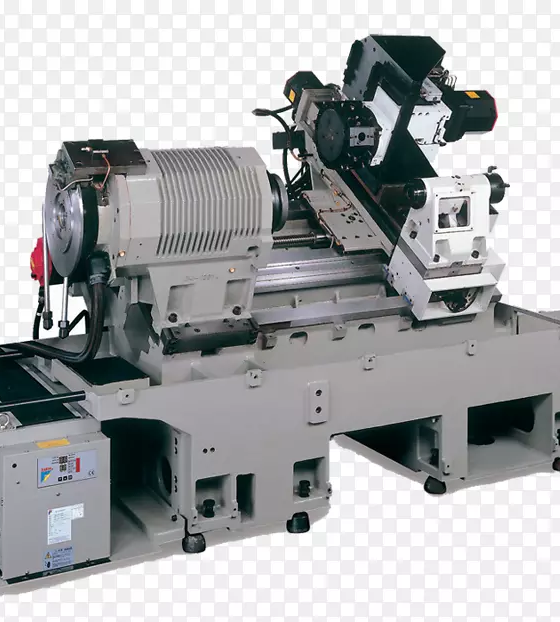

Los tornos CNC poseen los siguientes componentes: cama, cabezal, contrapunto y estación de herramientas. La cama es una parte estática que soporta la pieza de trabajo. El contrapunto soporta un extremo mientras que la cama la rota. La estación para los implementos de corte está destinada a montar las herramientas involucradas en los procesos de mecanizado.

Conoce los controles de tu máquina: Cada botón y perilla en su panel de control tiene un propósito específico, así como una característica individual, también revisa su estructura de menú para comprender cómo funciona. Para operar de manera segura y eficiente, aprende las operaciones básicas y la selección, además de que se debe considerar el ajuste de las herramientas de corte.

Programación de tornos CNC: La programación consiste en crear un camino que dirija el cortador mientras mecaniza partes o superficies de la pieza de trabajo; típicamente esto se hace utilizando código G que generalmente es generado por paquetes de software CAD/CAM.

Para un funcionamiento seguro de los tornos CNC, siempre adhiera a las instrucciones de seguridad de sus fabricantes, como usar ropa de seguridad apropiada, como protectores auditivos, gafas, entre otros, como gafas de seguridad o protección auditiva. Familiarizándose con estos aspectos, como los componentes de su máquina, estilos de programación.

La precisión es indispensable en las industrias manufactureras contemporáneas. La necesidad de piezas de alta calidad y precisión sigue creciendo, lo que convierte el mecanizado en tornos CNC en una de las tecnologías líderes que puede satisfacer tal demanda. Este documento discute el papel que desempeña el mecanizado en tornos CNC en el desarrollo industrial.

Los tornos CNC son máquinas de alta precisión que combinan tecnología avanzada con características de tornos tradicionales y piezas de máquina con precisión así como reproducibilidad utilizando ejes computarizados. La reducción de errores humanos y el aumento del control hacen posible la producción de piezas precisas y de alta calidad.

La versatilidad de los tornos CNC les permite trabajar con una amplia gama de materiales, que van desde metales blandos hasta compuestos duros. Debido a esto, los fabricantes ahora pueden crear componentes de formas intrincadas, incluyendo aquellos que tienen tolerancias estrechas o características de material únicas.

En pocas palabras, el mecanizado en tornos CNC cambia lo que significa "precisión" en la industria moderna. Combina tecnología avanzada y la capacidad tradicional del torno, lo que lleva a la producción de componentes altamente precisos que no tienen rivales en cuanto a su nivel de exactitud o repetibilidad.

El mundo de la fabricación ha visto una revolución tecnológica a través del uso de tornos CNC. Los fabricantes no pueden prescindir de ellos porque resultan en una precisión y consistencia inigualables en la producción de piezas de trabajo.

La precisión del torno CNC se logra al realizar operaciones de mecanizado altamente precisas. La máquina tiene un sistema de control por computadora que guía sus movimientos con gran exactitud, por lo tanto, no hay error humano, resultados constantes y cada pieza de trabajo se mecaniza según lo requerido.

Para tasas óptimas de eliminación de material y acabado superficial, estos tornos emplean herramientas de precisión diseñadas para operaciones de mecanizado específicas. También hay una función de cambiador de herramientas automático que cambia las herramientas según sea necesario para reducir la tasa de desgaste de las herramientas y mantener la uniformidad durante el mecanizado a lo largo del tiempo.

Para decirlo de manera sucinta, los sistemas de control de precisión en los tornos CNC junto con herramientas de corte avanzadas mejoran la precisión y consistencia de las piezas de trabajo. Estas máquinas se convierten en una forma confiable para que los fabricantes produzcan piezas de trabajo de buena calidad para cumplir con estándares muy altos, lo que las hace esenciales en la fabricación moderna.

La presión para producir componentes de alta calidad y fabricados con precisión prevalece en la manufactura. Pero estas piezas pueden ser complejas de fabricar con materiales grandes y pesados. Afortunadamente, la respuesta ha sido la disponibilidad de tornos CNC de alta resistencia para mecanizar piezas masivas.

Los tornos CNC de alta resistencia están diseñados para manejar materiales grandes y pesados, lo que permite a los fabricantes mecanizar piezas más grandes y pesadas que nunca antes:

1. Utilizan sistemas de posicionamiento avanzados y software de control complejo para un control preciso de la trayectoria de la herramienta y la repetibilidad.

2. Pueden configurarse para cumplir con requisitos específicos de mecanizado, como nuevos materiales o geometrías de piezas únicas.

La posibilidad de procesar grandes volúmenes de piezas reduce el tiempo de mecanizado general, aumenta la producción mientras al mismo tiempo permite velocidades de corte más rápidas y trayectorias de herramienta más eficientes, mejorando así aún más la productividad.

En conclusión, han revolucionado el procesamiento de grandes piezas, pero su importancia no se limita solo a eso. Los tornos CNC de alta resistencia son una gran contribución a esto al poder trabajar con grandes piezas de material de manera precisa y consistente porque pueden manejarlas, mejorando la producción al tener una alta adaptabilidad. Estas máquinas se han convertido así en equipos cruciales utilizados por los fabricantes en diversas industrias donde necesitan componentes de gran tamaño y precisión.

Dongguan Xinteng Electronics Co., Ltd. se estableció en la ciudad de Chang'an, Dongguan, controlada por Xinteng Technology, centrándose en I+D, producción y ventas: pines pogo, conectores de pines pogo, conectores magnéticos, cables de carga magnéticos, accesorios de hardware de precisión, etc. Desde su creación, hemos creado un equipo de investigación y desarrollo de proyectos profesional, eficiente y experimentado. Tomando la calidad como base, controlamos estrictamente el mercado, la investigación y el desarrollo, la fabricación, las pruebas, las ventas, el servicio posventa y otros vínculos, para proporcionar a los clientes productos y servicios competitivos y de alta calidad.

Contamos con una rica experiencia en un equipo de I + D de 12 personas, un equipo de gestión de proyectos de 10 personas; siempre servimos atentamente para resolver las preocupaciones de los clientes.

Somos una fábrica de fuentes, con sistema de gestión de calidad ISO, garantía de calidad.

Hasta ahora, hemos desarrollado con éxito más de 100 productos para nuestros clientes.

Implementamos soluciones específicas para cada proceso según los requisitos del cliente.

Las herramientas de máquina CNC son capaces de operación continua, cambios rápidos de herramientas y control automatizado de procesos, asegurando la fabricación de piezas de alta precisión, reduciendo la intervención humana, mejorando la eficiencia de producción y la calidad consistente del producto.

La programación de tornos CNC puede optimizar la eficiencia de mecanizado mediante la implementación de estrategias avanzadas como el mecanizado de alta velocidad, la optimización de las trayectorias de las herramientas para reducir movimientos innecesarios y la utilización de software de simulación para detectar y corregir cualquier problema potencial antes de que comience el mecanizado real.

La vida útil de la herramienta en el mecanizado de tornos CNC se gestiona a través de diversas técnicas, como el monitoreo del desgaste de la herramienta, el uso de fluidos de corte o lubricantes para reducir la fricción y el calor, y la implementación de parámetros de corte adecuados como la velocidad de corte, la tasa de avance y la profundidad de corte.

La programación de tornos CNC implica crear una secuencia de instrucciones, típicamente utilizando G-code, para guiar los movimientos de la máquina. Estas instrucciones especifican las trayectorias de las herramientas, las velocidades de corte, las profundidades y otros parámetros necesarios para mecanizar la pieza deseada.

Los tornos CNC pueden mecanizar una amplia gama de materiales, incluidos metales (como acero, aluminio y latón), plásticos e incluso ciertos tipos de madera. Las capacidades específicas dependen del diseño de la máquina, las herramientas de corte y los parámetros de corte.